Memahami Welding Procedure Specification (WPS) dan Procedure Qualification Record (PQR)

Dalam industri pengelasan, dua dokumen penting yang harus dipahami adalah Welding Procedure Specification (WPS) dan Procedure Qualification Record (PQR). Kedua dokumen ini memiliki peran yang sangat vital dalam memastikan kualitas dan keamanan sambungan las. Artikel ini akan menjelaskan secara lengkap tentang apa itu WPS dan PQR, perbedaan antara keduanya, serta penerapannya dalam industri.

Apa Itu Welding Procedure Specification (WPS)?

Welding Procedure Specification (WPS) adalah dokumen teknis yang menjelaskan prosedur dan parameter pengelasan yang harus diikuti selama proses pengelasan. WPS mencakup semua detail teknis yang diperlukan untuk melaksanakan pengelasan dengan benar dan aman, serta memastikan bahwa hasil las memenuhi standar kualitas yang diinginkan.

Komponen Utama dalam WPS

- Proses Pengelasan: Menentukan metode pengelasan yang digunakan, seperti pengelasan busur logam terendam (SMAW), pengelasan busur logam dengan gas (GMAW), dan lainnya.

- Jenis Material: Mengidentifikasi jenis material yang akan dilas, baik logam dasar maupun elektroda atau kawat las yang digunakan.

- Parameter Pengelasan: Menyebutkan parameter penting, seperti arus listrik, tegangan, kecepatan pengelasan, dan suhu preheat.

- Posisi Pengelasan: Menentukan posisi pengelasan yang diperbolehkan, seperti posisi vertikal, horizontal, atau overhead.

- Prosedur Persiapan: Instruksi tentang persiapan material sebelum pengelasan, termasuk pembersihan, pemanasan awal, atau penanganan material.

Fungsi WPS dalam Pengelasan

- Mengatur Kualitas: WPS memastikan bahwa setiap las dilakukan dengan cara yang konsisten dan sesuai dengan standar yang telah ditetapkan.

- Menghindari Kesalahan: Dengan pedoman yang jelas, WPS mengurangi kemungkinan kesalahan dalam proses pengelasan.

- Kepatuhan terhadap Standar: WPS digunakan untuk memastikan bahwa pengelasan memenuhi standar internasional atau lokal yang ditetapkan oleh organisasi pengawas, seperti ASME, AWS, atau ISO.

Kelebihan WPS

- Meningkatkan Kualitas: Dengan prosedur yang terstandarisasi, kualitas sambungan las lebih terjamin.

- Efisiensi Waktu: Pengelasan dapat dilakukan lebih cepat dan lebih akurat karena parameter yang sudah ditentukan sebelumnya.

- Meminimalkan Risiko Kesalahan: Semua parameter yang harus diikuti tercatat dalam WPS, mengurangi potensi kesalahan manusia.

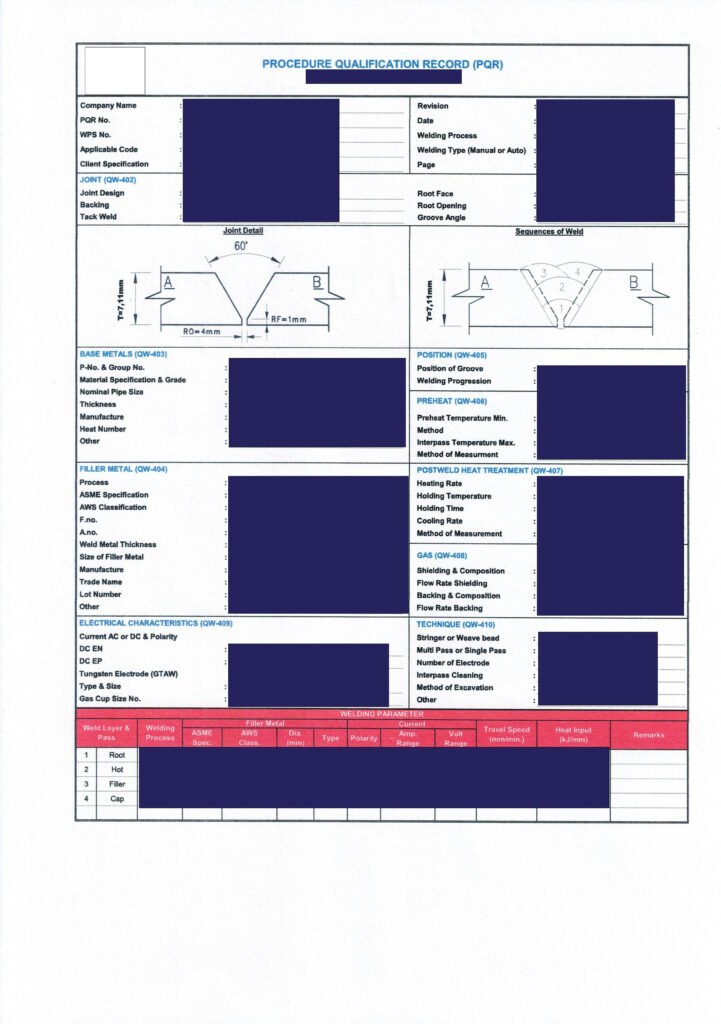

Apa Itu Procedure Qualification Record (PQR)?

Procedure Qualification Record (PQR) adalah dokumen yang berfungsi untuk mencatat hasil uji coba pengelasan yang dilakukan berdasarkan prosedur yang ada pada WPS. PQR mencatat informasi yang menunjukkan bahwa prosedur pengelasan yang dilakukan telah memenuhi standar dan kualitas yang ditetapkan. PQR dibuat setelah pengujian pengelasan dilakukan untuk memverifikasi bahwa hasil pengelasan sesuai dengan WPS yang telah disusun.

- Komponen Utama dalam PQR

- Identitas WPS yang Diuji: PQR mencantumkan WPS yang digunakan dalam pengujian, termasuk parameter yang diterapkan selama pengelasan.

- Hasil Pengujian: Mencatat hasil uji las yang dilakukan, seperti uji tarik, uji bending, atau uji penetrasi, untuk memastikan kekuatan dan keandalan sambungan las.

- Material yang Digunakan: Menyebutkan jenis dan spesifikasi material yang digunakan dalam pengujian las.

- Kondisi Pengelasan: Detil tentang kondisi pengelasan seperti suhu awal, pengaturan alat, dan posisi pengelasan yang diterapkan selama uji coba.

- Data Hasil Pengujian: PQR mencatat hasil pengujian non-destruktif (NDT) atau uji fisik yang digunakan untuk menilai kualitas las yang dihasilkan.

Fungsi PQR dalam Pengelasan

- Validasi Prosedur Pengelasan: PQR memastikan bahwa prosedur pengelasan yang diusulkan dalam WPS dapat menghasilkan sambungan las yang kuat dan aman.

- Dokumentasi untuk Kepatuhan: PQR digunakan sebagai bukti bahwa prosedur pengelasan telah diuji dan memenuhi standar teknis serta peraturan yang berlaku.

- Jaminan Kualitas: PQR membantu memastikan bahwa las yang dihasilkan memiliki kualitas yang dapat dipertanggungjawabkan.

Kelebihan PQR

- Verifikasi Proses Pengelasan: Membantu memverifikasi bahwa prosedur yang diterapkan dapat menghasilkan las yang memenuhi persyaratan teknis.

- Memastikan Keamanan: Dengan adanya PQR, perusahaan dapat memastikan bahwa hasil las tidak akan menimbulkan masalah keamanan atau kegagalan struktural.

- Meningkatkan Kepercayaan Klien: Dokumentasi yang lengkap dan teruji meningkatkan kepercayaan klien terhadap proses dan hasil pengelasan.

Perbedaan Antara WPS dan PQR

Meskipun keduanya berkaitan erat dalam proses pengelasan, WPS dan PQR memiliki tujuan dan fungsinya masing-masing. Berikut adalah perbedaan utama antara WPS dan PQR:

1. Tujuan

- WPS adalah pedoman yang menjelaskan cara melaksanakan pengelasan, termasuk parameter dan prosedur yang harus diikuti.

- PQR adalah bukti dokumenter yang menunjukkan bahwa prosedur pengelasan yang dijelaskan dalam WPS telah diuji dan berhasil menghasilkan sambungan las yang memenuhi standar.

2. Fokus

- WPS fokus pada spesifikasi prosedur pengelasan.

- PQR fokus pada hasil uji coba pengelasan dan verifikasi kualitas sambungan las.

3. Waktu Penggunaan

- WPS disusun sebelum pengelasan dilakukan dan menjadi pedoman untuk para pekerja.

- PQR dibuat setelah pengujian pengelasan dilakukan untuk memverifikasi bahwa WPS menghasilkan sambungan las yang sesuai dengan standar.

4. Isi Dokumen

- WPS berisi instruksi teknis tentang cara melakukan pengelasan.

- PQR berisi hasil pengujian dan validasi terhadap prosedur pengelasan yang sudah dilakukan.

Kesimpulan

Welding Procedure Specification (WPS) dan Procedure Qualification Record (PQR) adalah dua dokumen yang sangat penting dalam dunia pengelasan. WPS memberikan panduan tentang bagaimana pengelasan harus dilakukan, sedangkan PQR berfungsi untuk memverifikasi bahwa prosedur tersebut dapat menghasilkan sambungan las yang memenuhi standar kualitas dan keamanan. Kedua dokumen ini bekerja bersama untuk memastikan bahwa setiap sambungan las yang dihasilkan aman, kuat, dan sesuai dengan regulasi yang berlaku.

Dengan memahami peran dan penerapan WPS serta PQR, Anda dapat memastikan bahwa proses pengelasan yang dilakukan di lapangan atau proyek Anda akan menghasilkan kualitas yang tinggi dan meminimalkan risiko kegagalan sambungan las.